Flachsanbau und Leinenherstellung

In Deutschland hatten der Flachsanbau und seine Verarbeitung zu Leinen eine lange Tradition. Doch mit dem Aufkommen der günstigeren Baumwolle und der Verwendung synthetischer Fasern kam der Flachsanbau Mitte des letzten Jahrhunderts zum Erliegen.

Hier sollen einmal die einzelnen Schritte beschrieben werden, wie aus dem Flachs das Leinen hergestellt wurde:

Im Frühjahr musste der Bauer das Feld für den Flachsanbau sorgfältig vorbereiten. Das Saatgut wurde im April auf die nach dem Winter wieder gut abgetrockneten Felder ausgebracht. Wenn die Pflanze etwa 5 cm hoch war, musste das Unkraut von Hand gejätet werden; bei diesem mühsamen „Flaßwähen“ halfen alle auf dem Hof verfügbaren Arbeitskräfte mit.

Der Flachs wächst zu einer 50 bis 120 cm hohen zierlichen, blaublühenden Pflanze heran.

Im Juli/August begann die Ernte. Nachdem die von Hand gezogenen Pflanzen, sorgfältig gebündelt, einige Tage zum Trocknen auf dem Acker gelegen hatten, erfolgte anschließend auf dem Hof die Trennung der Samenkapseln von den Stengeln, indem man den Flachs durch das „Reepeisen“ zog (Flaßrierpen), auch „Riffelkamm“ genannt.

Flachsernte | Reepeisen |

Die „Knutten“, so heißen die Kapseln, wurden gedroschen und Ölmühlen pressten aus den Samen das Leinöl. Die Samen wurden aber auch zur Aussaat im nächsten Jahr verwendet.

Die Halme, zu kleinen Garben oder „Klechtern“ zusammengefasst, kamen für neun bis zwölf Tage in die Rötekuhle, ein flaches Wasserloch, das dazu diente, in einem Rotteprozess die Holzteile des Stengels von der Flachsfaser zu lösen. Die Bueraner benutzten das Wasser des Suttbaches zum Füllen der Kuhlen, auf gar keinen Fall aber durfte fauliges Wasser in den Bach abgelassen werden. In der Nähe der Buerschen Mühle und zu beiden Seiten des Suttbaches entlang der Straße „Im Pfahl“ (heute Stüvestrasse) lagen besonders viele Rötekuhlen.

An der Rötekuhle |

Aus den Kuhlen kam dann der Flachs zum Trocknen auf die Wiese. Hier wurde er mit langen Stäben (Ümmeschlaunstaken) mehrmals gewendet. Danach band man je zwanzig „Klechter“ zu einer „Baute“ zusammen und fuhr sie nach Hause.

Dort folgte das Flachsbrechen mit der Racke, Riffelwalze oder der Bokemühle (Burkemühle); dabei brachen die holzigen Stengelteile.

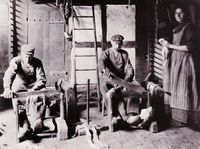

In der Bokemühle |

Diese hingen dann lose an den Fasern und wurden am Schwingbrett mit dem hölzernen Flachsmesser abgeschlagen. Später erleichterte die sogenannte Schwingmaschine diese Arbeit. Das Abfallprodukt, die „Schiewe“, benutzte der Bauer u.a. als Einstreu im Viehstall.

Schwingbrett und hölzernes Flachsmesser | An der Schwingmaschine |

Der auf den Flachsfasern verbleibende Bast wurde mit der Hechel (Hirkel) entfernt; die kurzen, minderwertigen Fasern, „Hede“ genannt, blieben darin hängen und fanden u.a. Verwendung beim Abdichten von Gefäßen. Den langfaserigen Flachs verknotete man locker zu dicken Strähnen und legte ihn für die Spinnstube zurück.

Hechel |

Zum Spinnen wurde der Flachs auf dem Spinnrad locker um einen langen Stock, den „Wocken“, gewickelt. Flinke Finger zogen daraus Fäden, drehten sie zusammen und führten sie zur Spule, eine nach der anderen wurde so mit Flachsgarn gefüllt. Dieses kam auf eine Haspel, nach fünfzig Umdrehungen knappte der „Knäpper“, ein „Bind‘“ war voll.

Spinnstube auf Degeners Hof – links Spinnrad mit „Wocken“ | Haspel |

Anschließend wurde das Garn gekocht und zum Bleichen aufgehängt.

Bleichen des Garns |

Nach dem Bleichvorgang entstand auf dem Webstuhl aus diesem Garn das Leinen. Die fertige Leinwand wurde im Sommer mehrmals gekocht und zum Trocknen auf die Bleiche gelegt, damit sie schön weiß wurde. Nachts wurde sie von einem großen Hund bewacht, der seine Hütte auf der Bleiche hatte.

Bleichen des fertigen Leinens |

Weben war bei uns lange Zeit ein wichtiger Nebenerwerb für viele Familien. Deshalb standen auf den Höfen, in Heuerlings- und Bürgerhäusern Webstühle. Die Weber brauchten Augenmaß und Fingerspitzengefühl, waren z.B. Kett- und Schussfäden nicht von gleicher Feinheit und Stärke, gab es auf der Oberfläche des Gewebes eine unerwünschte Rippung. Beliebt waren vor allem Strukturen wie „Gerstenkorn“ und „Gänseauge“, Stab- und Schachbrettmuster.

Größte Sorgfalt erforderte die Herstellung mehrfarbiger Gewebe, von denen es im Kirchspiel Buer über zwanzig verschiedene Muster gab. Weben war eine hohe Kunst, und das Leinen aus dem Bueraner Raum war wegen seiner hervorragenden Qualität bei den Kaufleuten besonders begehrt.

Solch kostbare Erzeugnisse hat Frau Else Hunting noch bis in die fünfziger Jahre des letzten Jahrhunderts in Buer hergestellt.

Frau Else Hunting an ihrem Webstuhl | Leinenmuster aus Buer |